Процесс стекольного производства видоизменяется со временем. Сегодня в нем участвуют такие газы технического типа, как кислород и азот. Новая технология изготовления привела к улучшению качества стеклоизделий и одновременному снижению выбросов вредных компонентов.

Азот в стекольной промышленности отвечает за охлаждение электродов в дуговых печах. Предупредить процесс окисления олова — также основная задача азота, но здесь он «работает» в совокупности с водородом. Чистота стекла — показатель, зависящий от соблюдения главного правила технологии изготовления. Это контроль количества химического элемента О в составе газовой смеси, которая находится в ванной расплава при условии невысокого избыточного давления, до отметки 0,0001%.

Кислород в стекольной промышленности отвечает за качество горения и высокую температуру внутри печей. Дополнительно его использование благоприятствует уменьшению объемов выброса азотных окислов, твердых компонентов из печей. Применение кислорода позволяет существенно увеличить показатели производительности технологического процесса. Подача кислорода в момент прохождения стеклоизделий по участку устранения некондиционных деталей на газовые горелки приводит к эффективному удалению микродефектов, обеспечивает огневую полировку стекла и оплавление кромок. Среди основных отраслей применения кислорода нужно отметить производство электроламп, осуществляющееся на лабораторных и прочих фабриках.

Как происходит производство стекла с использованием кислорода?

Производство стекла с применением кислорода осуществляется двумя способами:

- метод Фурко или вытягивание в вертикальном положении;

флоат-метод или технология на расплавленном металле в горизонтальном положении;Флоат-метод характеризуется свойствами, которые сделали его более распространенным в промышленности изготовления стеклоизделий.

Какие преимущества характерны для

- стекло отличается стабильной толщиной;

- поверхность материала высокого качества;

- отсутствие необходимости проведения дополнительной полировки;

- высокие показатели производительности процесса;

- отсутствие оптических погрешностей.

Это сделало

Стекольная промышленность вместе с методом кислородного дутья получила решение важнейших вопросов, а именно показатели производительности стали расти, величина затрат в процессе плавления стекла — уменьшаться. Сжигание нуждается в кислороде, как в неком окислителе. Это существенно снижает количество выбросов NOx,

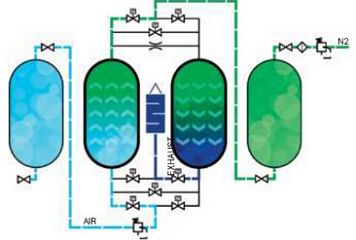

Существует два варианта подачи кислорода в смесь топлива:

- Насыщение воздуха химическим компонентом О.

Кислородо-топливный способ.

В первом варианте воздушный поток при его подаче на горелки обогащается кислородом. Во втором — введение кислорода происходит по специальным трубкам. Их эксплуатация делает подачу химического элемента О более действенным, так как обеспечивает перераспределение определенной тепловой нагрузки на

Преимущества дополнительной системы обогрева с использованием кислорода

Участие химического элемента О в дополнительном обогреве печи приводит к следующим изменениям производительного процесса:

- показатели производительности печи заметно возрастают;

- качество изготавливаемой продукции повышается;

- объемы расходов топлива сокращаются;

- выбросы дымовых газов снижаются, в частности оксидов азота, углекислоты, твердых микрокомпонентов.

Стекольная промышленность рассматривает стремление к повышению показателей энергетической эффективности печей в качестве основной задачи, так как стоимость энергоносителей постоянно растет. Если задействовать кислород в процессе изготовления стекла, тем самым обеспечить дополнительный обогрев печей, то можно рассчитывать на снижение ежемесячных затрат на приобретение природного газа в существенных размерах.

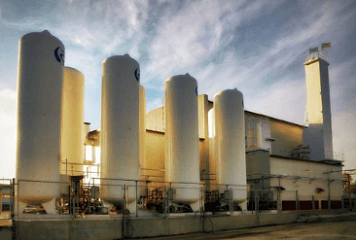

Располагая информацией о повышении эффективности функционирования печей, многие крупные компании по производству стекла договариваются о сотрудничестве с криогенными станциями, которые расположены непосредственно рядом с ними. Однако это не выход, так как время от времени стоимость кубометра газа повышается, что снижает показатели эффективности его применения.

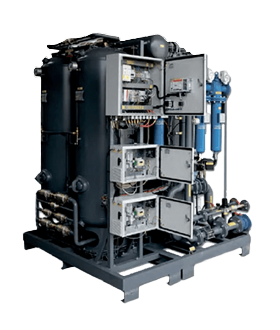

Мы рекомендуем приобрести и установить собственные кислородные и азотные станции. Это перестанет ограничивать вас в решениях и составлении планов затрат, что при зависимости от поставщиков бессмысленно и практически невозможно. Режим самостоятельного обеспечения позволит сократить расходы, связанные с закупкой газа. Стоимость кубометра газа собственного производства значительно ниже, а рабочий режим в таких условиях запускается в течение 15–45 минут.

Преимущества собственной кислородной станции:

- экономия при закупке газа;

- производство чистого качественного газа;

- уменьшение себестоимости готовой продукции;

- увеличение прибыли предприятия.

Мы производим адсорбционные генераторы кислорода и азота, обучаем персонал клиентов, устанавливаем оборудования «под ключ», проводим различные экспертизы и пр.

.png)