Применение кислорода в производстве — это использование кислорода как окислителя вместо воздуха или для кислородного обогащения, чтобы повысить интенсивность горения и окислительных реакций в печах, нагревательных агрегатах и реакторах. За счет снижения доли азота в газовой смеси растет тепловая эффективность и скорость протекания процессов. Поэтому кислород дает три типовых результата: рост производительности оборудования, снижение удельного расхода топлива/энергии, повышение стабильности качества при выдерживании заданного температурного режима.

Какие выгоды дает кислород в технологических процессах

- Рост производительности. Кислород повышает интенсивность тепловых и окислительных процессов. Это выражается в росте пропускной способности агрегатов (печи, нагрев, плавка) и сокращении времени операций при корректной настройке режима.

- Снижение удельного расхода топлива и энергии. При переходе с воздуха на кислород или при кислородном обогащении уменьшается доля балластных газов, повышается температура факела и тепловая эффективность процесса. Это снижает удельный расход топлива на единицу продукции при стабильном технологическом режиме.

- Улучшение качества и повторяемости. Стабильные параметры кислорода (чистота, давление, расход) упрощают поддержание заданного температурного режима и снижают разброс по результату в процессах, где критична стабильность среды.

- Экономика и автономность снабжения. Когда кислород нужен регулярно, кислородная станция для производства переводит обеспечение кислородом в управляемый контур: заданные параметры газа, расчетный запас по ресиверам, режим обслуживания и резервирование под критичность процесса.

- Инженерная управляемость и безопасность. Кислород усиливает окисление и повышает требования к материалам, арматуре и регламентам: исключение масел и жиров, контроль утечек, обучение персонала, чистота элементов тракта.

Сферы применения кислорода в производстве

Металлургия и металлообработка

- интенсификация плавки и продувочных процессов;

- кислородная резка, нагрев, термооперации;

- стабилизация режимов печей и снижение времени операций.

Стекольная промышленность и высокотемпературные печи

- кислородные режимы горения для повышения тепловой эффективности;

- увеличение производительности печей при сохранении стабильности процесса.

Химическая промышленность

- окислительные стадии, где кислород — реагент;

- процессы, где критична скорость реакции и управляемость подачи кислорода.

Целлюлозно-бумажная промышленность

- технологические этапы, где кислород применяют в окислительных процессах и для повышения стабильности стадий обработки.

Очистка промышленных стоков и экология

- повышение эффективности аэрации за счет более высокой концентрации кислорода;

- усиление кислородного режима при ограничениях по производительности существующих сооружений.

Кислородная станция для чего: что это и зачем она нужна

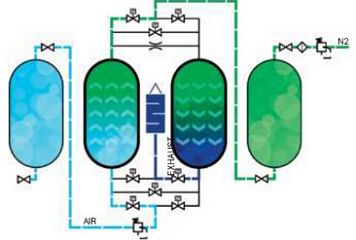

Кислородная станция — инженерный комплекс, который обеспечивает объект кислородом с заданными параметрами: производительность (нормальных кубических метров в час), чистота, давление, режим работы и резервирование. В состав входят генерация/подготовка кислорода, компрессорное и распределительное оборудование, буферные емкости (ресиверы), система контроля и защиты.

Кислородная станция для чего нужна:

- Для непрерывной подачи кислорода в технологию — когда остановка процесса

из-за отсутствия газа недопустима. - Для стабильных параметров — чтобы расход, давление и чистота были предсказуемыми, а режим процесса не смещался.

- Для управляемой инфраструктуры — несколько точек потребления, распределительная сеть, контрольные точки, журналирование событий.

- Для снижения зависимости от логистики — когда доставка баллонов или жидкого кислорода становится ограничением по срокам, безопасности или стоимости.

Параметры, которые фиксируют в ТЗ на кислородную станцию

Чтобы решение работало предсказуемо, в ТЗ закрепляют:

- требуемую производительность и график потребления (среднее и пики);

- целевую чистоту кислорода и допустимые примеси;

- давление на выходе и требования к стабильности давления;

- количество точек потребления, схему распределения, требования к буферированию;

- требования к резервированию (N+1, байпас, аварийные режимы);

- требования к размещению, вентиляции и регламентам эксплуатации;

- требования к подготовке исходного воздуха и составу компрессорной/осушительной части (если она входит в проект).

Типовые ошибки на этапе подбора связаны с недоучетом пиков потребления и потерь давления в сети, отсутствием резервирования на период обслуживания, а также с неверно заданными требованиями к подготовке воздуха и чистоте тракта.

Подбор станции под параметры вашего объекта

Oxymat проектирует и поставляет кислородные станции и генератор кислорода для промышленности под требования конкретного процесса: производительность, чистота, давление, режим работы, распределение по точкам и резервирование. Для предварительного подбора достаточно исходных данных: средний и пиковый расход, требуемое давление, целевая чистота, количество точек потребления и режим работы. По ним готовим конфигурацию, принципиальную схему обвязки и спецификацию оборудования.

.jpeg)